Heute begebe ich mich auf Glatteis! Warum? Jeder Uhrmacher und Uhrenbastler hat seine eigene Philosophie, was das Ölen von Uhrwerken angeht. Frag drei Uhrmacher und du bekommst fünf unterschiedliche Antworten. Und viele Hersteller von Uhrwerken haben wiederum ihre eigenen Vorstellungen und teilweise auch Vorschriften.

Es geht hier also nicht um eine wissenschaftlich fundierte Abhandlung zum Ölen von Uhrwerken, sondern um ein Vorgehen, das sich für mich persönlich bewährt hat.

Um die Sache nicht zu kompliziert zu machen, beschränke ich mich im Folgenden auf Uhrwerke mit folgenden Eigenschaften:

- Kleinuhrwerke

Also Werke von Armband- und Taschenuhren. Alles Größere wird als Großuhrwerk bezeichnet. - Schweizer Ankerhemmung

Keine Zylinderhemmungen, Stiftanker, Co-Axial-Hemmungen, Quarzwerke etc. - Schlagzahl bis 28.800 A/h

Viele ältere Werke, insbesondere in Taschenuhren, haben eine Schlagzahl von 18.000 A/h, neuere meist 28.800 A/h. Werke mit höherer Schlagzahl sind selten, haben aber spezifische Anforderungen an das Ölen. - Werke von Herstellern, die der Meinung sind, dass nur sie selbst oder von ihnen für viel Geld qualifizierte Uhrmacher das Werk ölen können, sind hier außen vor.

Wichtig:

Bevor ein Werk geölt wird, muss es gereinigt werden. Das Nachölen ohne vorherige Reinigung führt dazu, dass aus dem alten Schmutz, zusammen mit dem Öl, eine tolle Schmirgelmasse entsteht, die die Lager ruiniert.

Das nötige Werkzeug

Um ein Werk zu ölen, benötigen wir auf jeden Fall das richtige Werkzeug, um das Öl an die richtigen Stellen zu bringen, sogenannte Ölgeber oder Öler. Außerdem Gefäße, in denen kleine Mengen des jeweiligen Öls mit dem Ölgeber entnommen werden, die Ölnäpfchen oder Ölbehälter.

Das Öl sollte beim Ölen eines Werkes niemals direkt mit den Ölgebern aus den gelieferten Fläschchen entnommen werden, um Verunreinigungen zu vermeiden. Es gibt auch automatische Ölgeber, bei denen Ölgeber und Ölnäpfchen sozusagen integriert sind. Wir befassen uns hier nur mit den klassischen manuellen Ölgebern.

Bei den Ölgeber gibt es Sortimente, deren Spitzen von sehr fein bis sehr breit reichen. Für Kleinuhrwerke reichen normalerweise zwei Varianten, eine sehr feine und eine mittlere. Diese haben häufig die Farben schwarz (sehr fein) bzw. blau (mittel), das hängt aber vom Hersteller ab.

Während es bei den Ölbehältern ein günstiges Exemplar tut, empfehle ich bei den Ölgebern die einfachen Modelle von Bergeon, da deren Spitzen präziser gefertig sind als die der meisten Ölgeber günstiger Anbieter. Insbesondere bei automatischen Ölgebern gilt: wer billig kauft, kauft zweimal!

Traditional benutzt man Holundermarkscheiben, um überschüssiges Öl von Ölgebern abzustreifen. Ich nutze dazu Rodico. Dieses ist auch bestens geeignet, am ggf. zu viel oder an der falschen Stelle gelandetes Öl am Uhrwerk abzutupfen. Ich bevorzuge dafür die grüne Rodico-Variante, aber die graue Premium-Version erfüllt auch ihren Zweck.

Öle und Fette – die Grundausstattung

Hier soll es zunächst um die Basisausstattung an Ölen und Fetten gehen. Wir werden später sehen, dass es natürlich noch sehr viel mehr Möglichkeiten und Varianten gibt.

Was benötigen wir also zum Start?

- Ein Öl für die Lager der schnelldrehenden Räder, also für das Ankerrad und das Sekundenrad. Bei Werken mit Zentralsekunde oder zentraler Chrono-Sekunde auch für die Achsen diese Räder. Außerdem für die Lager der Unruh.

Meine Empfehlung:

Moebius 9010

- Ein Öl bzw. ein Fett für die Ankerpaletten.

Meine Empfehlung:

Moebius 9415

Bis zu einer Schlagzahl von 21.600 A/h reicht auch das Moebius 9010, darüber braucht es etwas Zäheres in Richtung Fett. Wer also zunächst nur Vintage-Uhrwerke zerlegt, kommt auch ohne Moebius 9415 aus.

- Ein Öl für die meisten anderen Lager, also u. a. für das Kleinbodenrad, das Minutenrad, das Federhaus und das Wechselrad. Außerdem für die Teile des Aufzugs sowie der Zeigerstellung.

Meine Empfehlung:

Moebius D-5 (relativ günstig), Moebius Synth-HP 1300 (teurer), Dr. Tillwich Sorte 1 – 3 (günstiger als D-5)

- Ein Fett für Teile, auf denen Druck lastet, etwa den Herzhebel und das Säulenrad bei Chronographen.

Meine Empfehlung:

Dr. Tillwich B52

Bei einfachen Uhrwerken ohne Komplikationen kommt man im Zweifel also schon mit zwei Ölen aus, dem Moebius D-5 und dem Moebius 9010!

Ölempfehlungen des Herstellers

Einige Hersteller stellen technische Unterlagen zu ihren Werken zur Verfügung, in denen auch detaillierte Ölpläne enthalten sind. Dieses muss man nicht sklavisch folgen, sollte sich aber zumindest daran orientieren!

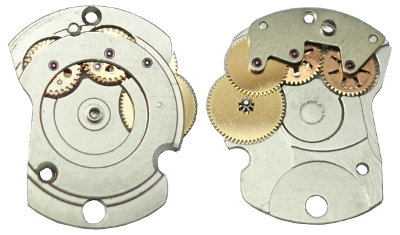

Die zwei folgenden Bilder zeigen Ausschnitte aus den Unterlagen zum Sellita SW200-1. Neben den Ölsorten sind auch die zu ölenden Stellen angegeben sowie ein Hinweis auf die zu gebende Ölmenge.

Und hier ein Ausschnitt aus dem Ölplan eines ETA 6497-1:

Es lohnt sich, einige Ölpläne von verschiedenen Herstellern anzuschauen, um einen Überblick zu bekommen!

Allgemeine Tipps zum Ölen

* Zähne und Triebe der Räder, nur deren Lager werden geölt

* Lager des Ankers, da sich die Achse nur hin und her bewegt

* Hebelstein/Ellipse der Unruh

* Bei Chronographen das Chrono-Mitnehmerrad, das Lager der Sternradwippe, das Lager des Minutenzählrades und die Minutenzählradsperre

- Weniger ist mehr beim Ölen

Bei Uhrwerken gilt NICHT die Regel „viel hilft viel“! Zu viel Öl ist schädlicher als zu wenig. Ist das Öllager zu sehr gefüllt, läuft es über und das Öl greift die Platinen an. Bei korrekter oder auch etwas zu geringer Füllung hält die Kapillarkraft das Öl im Lager und in der Lagersenkung.

- Erst zusammenbauen, dann ölen

Meist wird man das Werk zunächst zusammenbauen und es dann ölen. Ausgenommen sind dabei die Unruh (siehe unten) sowie die Lager, die ggf. nach dem Zusammenbau von anderen Werkteilen überdeckt werden. Das passiert gelegentlich beim Wechselrad, das z. B. das Lager des Kleinbodenrades überdeckt. Und natürlich bei Automatikmodulen, die auf das Basiswerk aufgesetzt werden.

- Normale Lager mit Ölsenken

Diese findet sich fast immer beim Räderwerk vom Ankerrad bis zum Minutenrad. Die Ölsenken sollten nach dem Ölen etwa halb gefüllt sein.

- Ankerpaletten

Vor dem Ölen sollte die Zugfeder etwas aufgezogen werden.

Es wird nur die Ausgangspalette geölt. Dazu eine kleine Ölmenge auf die Fläche der Palette geben, die Kontakt zum Ankerrad hat. Dann den Anker ein paar Mal hin- und her bewegen, sodass die Palette nacheinander Kontakt zu einigen Zähnen des Ankerrades bekommt. Diesen Vorgang 4- bis 5-mal wiederholen, bis alle Zähne des Ankerrades mit Öl benetzt sind.

Die Eingangspalette erhält das Öl über die Zähne des Ankerrades.

Ein- und Ausgangspalette lassen sich wie folgt unterscheiden:

Bei der Ausgangspalette wird die Abschrägung von innen nach außen höher, bei der Eingangspalette ist es umgekehrt:

- Unruh

Die Lager der Unruh sollten von unten geölt werden, also nicht auf der Seite der Decksteine, auch wenn man diese bei Unruhen mit Stoßsicherung abnehmen könnte, um von oben zu ölen. Beim Ölen von unten muss aber darauf geachtet werden, dass die Nadel des Ölgebers so dünn ist, dass man das Öl durch den Lagerstein bis zum Deckstein durchstoßen kann.

Der korrekte Weg, die Unruh zu ölen, wäre der, den Unruhkloben von der Unruh am Spiralklötzchen zu trennen. Dann muss man die zwei Teile danach aber wieder mühsam zusammenbringen. Mit etwas Übung gelingt es auch, durch die Spiralfeder hindurch zu ölen, ohne diese mit Öl zu beschmieren. Dazu legt man den Unruhkloben umgekehrt auf dem Tisch ab, hebt die Unruh mit einer Pinzette etwas an und sucht sich mit dem Ölgeber in der anderen Hand einen geeigneten Winkel durch die Spiralfeder. Ggf. muss man den Unruhkloben etwas beschweren, um diesen nicht mit der Spirale nach oben zu ziehen.

Die Profis nehmen hier zum Ölen einen automatischen Ölgeber, da bei diesem keine Gefahr besteht, die Spirale zu verschmutzen.

So sollte das Ergebnis dann aussehen, d. h. der Durchmesser des Öltropfens sollte 2/3 des Durchmessers des Decksteins nicht überschreiten:

- Klinkenräder

Die meisten Hersteller empfehlen heute, Klinkenräder der Automatik nicht zu reinigen und erneut zu ölen, sondern diese durch neue zu ersetzen.

Will man diese dennoch ölen, bringt man entweder eine winzige Menge Moebius 9010 auf die Klinken auf oder taucht das Klinkenrad in Lubeta V105 (Tauchschmierung) und bläst die Reste mit Druckluft weg.

Lubeta V105 ist eine Mischung von Benzin und Moebius 9010 im Verhältnis 100:3. Wer will, kann es also auch selbst herstellen.

- Automatikmodul und Rotorachse

Die Lager der Räder der Automatik und die Rotorachse können meist mit Moebius D-5 geölt werden. Bei kugelgelagertem Rotor ölt man das Kugellager mit einer sehr kleinen Menge Moebius 9010.

- Minutenrohr mit Zeigerreibung, Stundenrad

Bei vielen Werken befindet sich die Zeigerreibung, die das Stellen der Zeiger ermöglich, auf dem Minutenrohr, das auf das Minutenrad aufgepresst wird.

Die Achse des Minutenrades wird vor dem Aufpressen des Minutenrohrs mit etwas Fett, z. B. Dr. Tillwich B52, versehen. Die Achse des Minutenrohrs erhält dann vor dem Auflegen des Stundenrades eine sehr kleine Menge Moebius D-5.

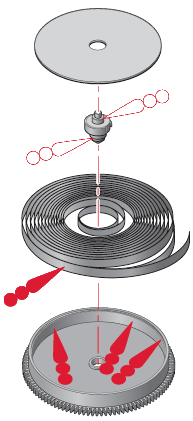

- Zugfeder und Federhaus

Halbwegs moderne Zugfedern aus Nivaflex sind selbstschmierend, müssen also weder gefettet noch geölt werden. Nivaflex-Federn gibt es seit mehr als 50 Jahren, sie sind an der silbernen Farbe zu erkennen.

Ältere Zugfedern haben häufig eine bräunliche bzw. bläuliche Farbe. Diese werden mit einer dünnen Schicht Fett versehen, am besten dadurch, dass man sie durch einen leicht gefetteten Lappen zieht. Es gibt dafür auch spezielle Pinzetten, die auf der Innenseite mit Fett versehen lassen, sodass die Feder dann hindurchgezogen werden kann. Zu viel Fett kann dazu führen, dass die Windungen der Feder zusammenkleben.

Beim Federhaus kann man den Boden und den Deckel mit einer dünnen Schicht Fett oder Moebius D-5 versehen. Hier scheiden sich aber die Geister, ob das sinnvoll ist. Ich tendiere dazu, es zu tun, da sich an diesen Stellen bei älteren Werken häufig Kratzspuren befinden.

Eine Besonderheit ergibt sich bei Federn von Automatikwerken. Hier wird die Innenwand des Federhauses mit etwas Moebius 8217, Klüber P125 oder Dr. Tillwich B52 gefettet, da die Feder bei Vollaufzug an der Innenwand entlanggleitet und nicht wie bei Werken mit manuellem Aufzug an der Wand fixiert ist. Alternativ oder zusätzlich kann man auch die äußerste Windung der Feder etwas mit den genannten Fetten versehen.

Und schließlich darf man nicht vergessen, den Federhauskern an den Stellen mit D-5 zu versorgen, an denen dieser das Federhaus berührt.

- Epilamisierung

Die Epilamisierung ist ein Verfahren zur Oberflächenbehandlung von Bauteilen, welches das Ausbreiten bzw. Verlaufen von Ölen auf der Bauteiloberfläche und den sich daraus ergebenden Schmierstoffverlust verhindert. Ziel ist es also, dass das Öl da bleibt, wo es hingehört. Epilamisiert wird die Fläche, die das Öl nicht benetzen soll. Ist das Öl von epilamisierten Flächen umgeben, kann es sich dorthin nicht ausbreiten, es kriecht also immer auf die unbehandelte Fläche.

Häufig nutzt man dieses Verfahren am Ankerrad, an den Ankerpaletten und der Unruhwelle. Dazu werden die Bauteile zunächst in eine Epilame-Lösung getaucht, etwa Moebius Fixodrop ES/BS-10 oder Dr. Tillwich Antispread E2/200 FE 60.

Dann lässt man das Werk ungeölt, also trocken, laufen, um das Epilame an den Kontaktflächen abzureiben. Genau dort wird dann später das Öl angebracht. Einige Hersteller empfehlen mittlerweile sogar, alle Platinen und Brücken zu epilamisieren.

Leider ist die Epilame-Lösung recht teuer und verdunstet gefühlt schneller als man zusehen kann!